部落格

系統級封裝SiP整合設計的優勢與挑戰

呂妙玲

迎接系統級封裝SiP高速發展期,環旭電子先進製程研發中心暨微小化模組事業處副總經理趙健先生在系統級封裝大會上,分享系統級封裝SiP技術優勢、核心競爭力及整合設計與製程上的挑戰。

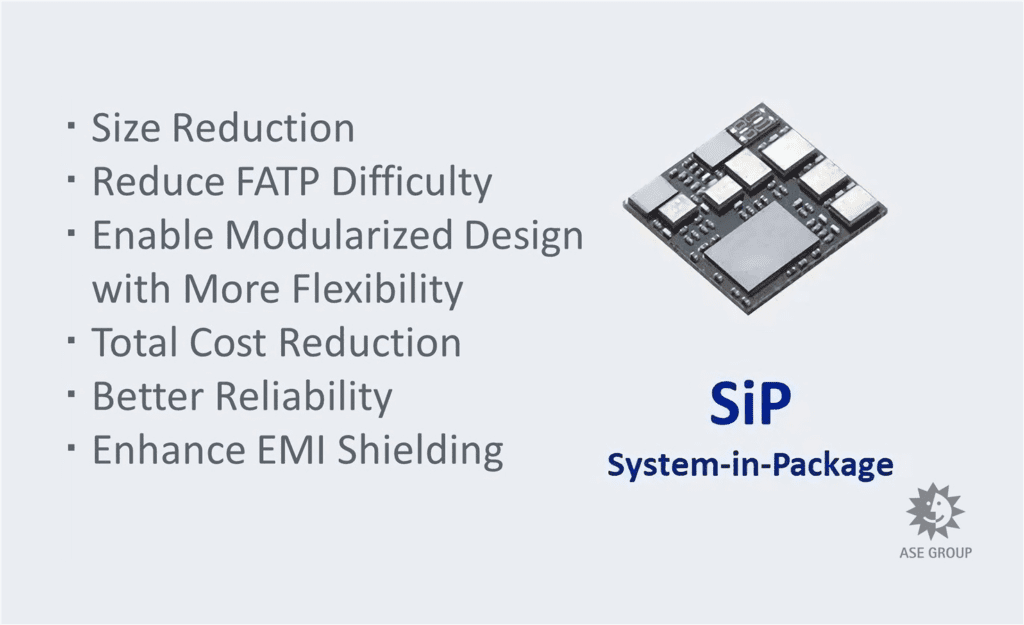

系統級封裝SiP的微小化優勢顯而易見,通過改變模組及XYZ尺寸縮小提供終端產品更大的電池空間,整合更多的功能;通過異質整合減少組裝廠的工序,加上更高度自動化的工藝在前端整合,降低產業鏈複雜度;此外,系統級封裝SiP實現更好的電磁屏蔽(Shielding)功能,運用壓模(Molding Compound)加上濺鍍(Sputter)或噴塗(Spray Coating)技術,實現對外界電磁輻射的屏蔽與模組內部不同功能之間的屏蔽,特別適用於頻段越來越多的5G mmWave模組與TWS真無線藍牙耳機等。另一方面,借由日月光和客戶共同設計的優勢與紮實的封測技術到系統組裝的綜合能力,加上產品需求的電源管理模組、光學、感測器模組、射頻、可編程式記憶體(AP Memory)等等多樣化功能,模組化設計的便利性,更創新設計應用,利用核心競爭力的板級組裝(Board Level)能力,為終端產品設計提供更大的靈活性。

先進的工藝、測試及EE/RF硬體設計能力等將推動系統級封裝SiP技術不斷創新,整體工藝成本將會越來越有優勢,其優越的性能將越來越多地應用在更多穿戴式產品,如智慧眼鏡、支援5G和AI的物聯網、智慧汽車及生物醫學等對尺寸有特別要求的應用領域,提供客製化設計與解決方案。

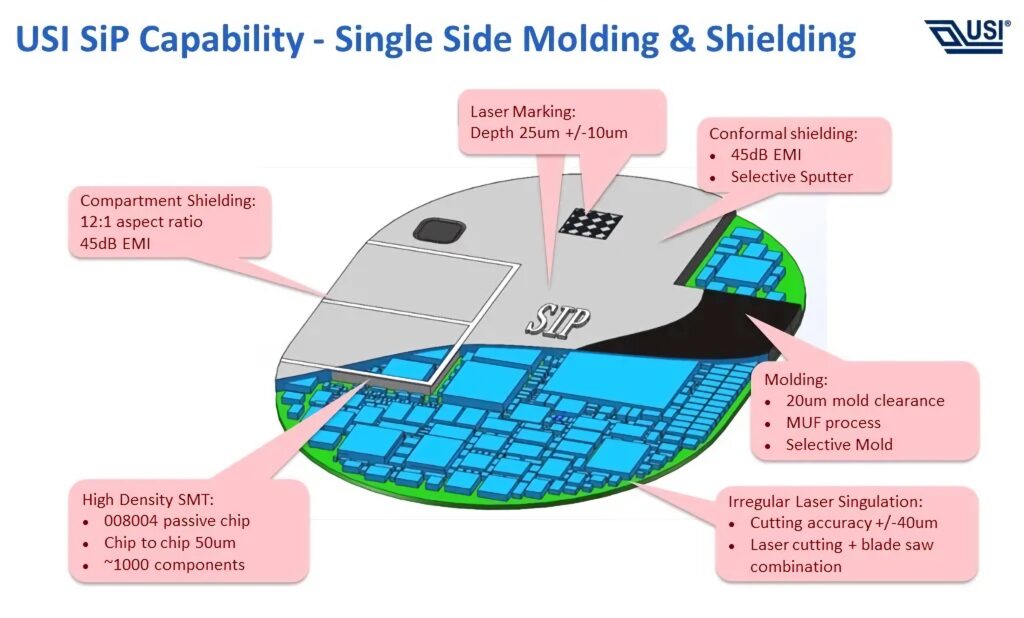

環旭電子系統級封裝SiP模組微小化製程技術能力主要有單面壓模(Single Side Molding, SSM)和雙面壓模(Double Side Molding, DSM)。其中單面壓模主要核心技術是高密度SiP,以智慧手錶為例,可運用008004被動元件,間距達50μm,在20毫米左右的主機板面積上可置入1000多顆元件;採用Molding形式,不需要Underfill點膠,加上Laser Marking 的能力,更可最大化節省空間與成本。

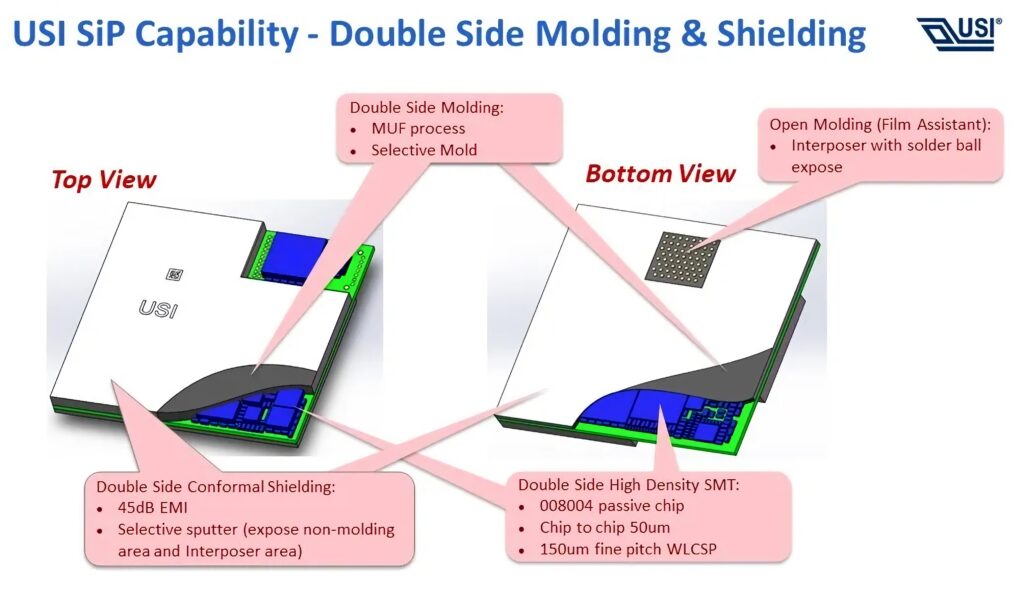

雙面壓模(Double Side Molding, DSM)先進製程技術,為了有效地利用空間整合更多的元器件必須克服製程上的多種困難,尤其在雙面壓模與屏蔽的製程、Cavity SMT性能的改善,加上鐵框與Flex 製程能力的開發,目前已經順利在2021年導入量產。環旭電子持續在先進製程技術上研究發展,建置SMT並結合打線(Wire Bond)和粘晶(Die Bond)整合產線,終端產品客戶可以直接投入晶圓,直接製造產出模組的整合服務,加快產品的上市時程,也利用扇出型封裝連結(Fan Out Interposer)等技術保持電路聯通性,確保電路不受高度整合的模組影響,同時增加板級組裝設計的空間利用率。

日月光與環旭電子深耕合作多年,積累在系統級封裝SiP從封測到系統端的組裝整體解決方案,未來將提供終端產品客戶更優化的設計、製造上的整合與彈性化的營運,發展高性能、微小化模組,加速迎來系統級封裝SiP新應用機會。